Sejarah Berdirinya PT. ISM

PT Indofood CBP Sukses Makmur Tbk. merupakan salah satu perusahaan mie instant dan makanan olahan terkemuka di Indonesia yang menjadi salah satu cabang perusahaan yang dimiliki oleh Salim Group. Perusahaan ini didirikan dengan nama PT Panganjaya Intikusuma berdasarkan Akta Pendirian No.228 tanggal 14 Agustus 1990 yang diubah dengan Akta No.249 tanggal 15 November 1990 dan yang diubah kembali dengan Akta No.171 tanggal 20 Juni 1991. Perseroan mengubah namanya semula PT Panganjaya Intikusuma menjadi PT Indofood Sukses Makmur, berdasarkan keputusan Rapat Umum Luar Biasa Para Pemegang Saham yang dituangkan dakam Akta Risalah Rapat No.51 tanggal 5 Februari 1994 yang dibuat oleh Benny Kristianto, SH., Notaris di Jakarta. Pada tahun 1994, terjadi penggabungan beberapa anak perusahaan yang berada di lingkup Indofood Group, sehingga mengubah namanya menjadi PT Indofood CBP Sukses Makmur Tbk. yang khusus bergerak dalam bidang pengolahan mie instan. Divisi mie instan merupakan divisi terbesar di Indofood dan pabriknya tersebar di 15 kota, diantaranya Medan, Pekanbaru, Palembang, Tangerang, Lampung, Pontianak, Manado, Semarang, Surabaya, Banjarmasin, Makasar, Cibitung, Jakarta, Bandung dan Jambi, sedangkan cabang tanpa pabrik yaitu Solo, Bali dan Kendari.

Bahan Baku Utama

Divisi Noodle, PT ISM, Tbk menggunakan beberapa bahan baku dalam pembuatan mie instan. Bahan baku yang digunakan didatangkan dari beberapa perusahaan yang telah memenuhi persyaratan yang telah ditetapkan oleh perusahaan. Adapun bahan baku tersebut adalah :

Tepung Terigu

Tepung terigu diperoleh dari biji gandum yang digiling. Fungsi tepung terigu dalam pembuatan mie instan, antara lain memberi atau membentuk adonan selama proses pencampuran, menarik atau mengikat bahan lain dan mendistribusikan secara merata, mengikat gas selama proses penggorengan, membentuk struktur mie instan, serta sebagai sumber karbohidrat dan protein.

Divisi Noodle, PT ISM, Tbk menggunakan tiga jenis tepung terigu sebagai bahan baku utama, yaitu strong flour(tepung keras cap Cakra Kembar), medium flour (tepung setengah keras cap Segitiga Biru) dan soft flour(tepung lunak cap Segitiga Hijau). Ketiga jenis tepung tersebut bukan dianggap kelas-kelas mutu tepung, tetapi mempunyai klasifikasi khusus sehingga akan disesuaikan untuk tujuan penggunaan berbeda. Ketiga jenis tepung tersebut sudah mengandung telur sehingga mempunyai kadar protein tertentu. Hal ini dimaksudkan untuk memudahkan penanganan dalam proses pembuatan mie instan.

Tepung terigu cap Cakra Kembar adalah terigu yang bermutu paling baik untuk pembuatan roti dan mie karena memiliki kandungan protein yang paling tinggi, yaitu sebesar 13% yang dihasilkan dari 100% hard wheat.

Tepung Tapioka

Tepung tapioka digunakan untuk membentuk tekstur mie menjadi lebih keras, sehingga adonan medah dibentuk sesuai dengan yang diinginkan. Tepung tapioka yang baik digunakan untuk pembuatan mie instan adalah memiliki pH 4-8 dan kadar pati 80%. Tepung tapioka ini diperoleh dari perusahaan Darma Grindo, Lampung. Tepung tapioka ini dikemas dalam karung dengan berat per karung 50 kg.

Bahan Baku Penunjang

Air

Air digunakan untuk membentuk tekstur adonan dan gluten, mengkontrol kepadatan dan suhu adonan, melarutkan garam dan bahan-bahan tambahan lainnya, sehingga bahan-bahan tersebut daoat tersebar secara merata dalam adonan. Air yang digunakan harus air bersih, baik secara kimiawi

maupun mikro biologis dan berasal dari Perusahaan Air Minum (PAM).

Alkali

Alkali merupakan campuran dari zat antioksidan, pengemulsi, pengatur keasaman, pengental, pengembang, pewarna, mineral dan penguat rasa yang aman untuk dikonsumsi dan berfungsi untuk membuat benuk, warna, rasa, dan mutu mie instan lebih baik.

Alkali merupakan campuran dari zat antioksidan, pengemulsi, pengatur keasaman, pengental, pengembang, pewarna, mineral dan penguat rasa yang aman untuk dikonsumsi dan berfungsi untuk membuat benuk, warna, rasa, dan mutu mie instan lebih baik.

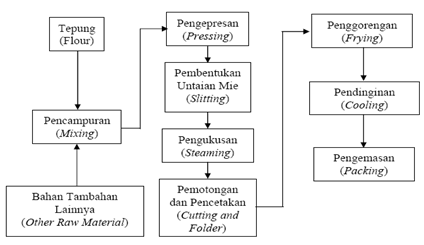

Proses Produksi yang Terjadi di PT. ISM

Proses pembuatan mie instan terdiri dari delapan tahap, yaitu mixing (pencampuran), pressing (pengepresan),slitting (pembentukan untaian), steaming (pengukusan), cutting and folder (pemotongan dan pencetakan), frying(penggorengan), cooling (pendinginan) dan packing (pengemasan). Proses yang terjadi pada setiap tahap adalah :

1. Mixing atau Pencampuran

Proses mixing adalah proses pencampuran dan pengadukan material-material yang terdiri dari material tepung dan air alkali (campuran antara air dan beberapa ingredient yang ditentukan) sehingga diperoleh adonan yang merata atau homogen. Mutu adonan yang baik adalah yang tidak lembek dan tidak perau atau dengan kata lain memiliki kadar air sebesar 32% sampai dengan 34%. Proses pencampuran ini berlangsung kurang lebih selama 15 menit dengan suhu 35oC.

2. Pressing atau Pengepresan

Selain adonan menjadi homogen, campuran tersebut masuk ke dalam mesin pengepres adonan. Di dalam mesin pengepres, adonan melalui beberapa roll press. Adonan akan mengalami peregangan pada saat dipress dan terjadi relaksasi pada saat keluar dari roll press. Hal ini terjadi beberapa kali pada saat melalui roll presssehingga terbentuk lembaran yang lembut, homogen, elastik, dan tidak terputus dengan ketebalan tertentu. Tebal lembaran yang dihasilkan bergantung dengan jenis mesin yang digunakan. Rataan tebal lembaran yang dihasilkan adalah 1,12 – 1,18 mm.

3. Slitting atau Pembentukan Untaian

Suatu proses pemotongan lembaran adonan menjadi untaian mie dan kemudian siap dibentuk gelombang mie. Selanjutnya untaian mie tersebut dilewatkan ke dalam suatu laluan berbentuk segi empat yang disebut waving net, sehingga terbentuk gelombang mie yang merata dan terbagi dalam beberapa jalur.

4. Steaming atau Pengukusan

Proses selanjutnya adalah proses pegukusan untaian mie yang keluar dari slitter secara kontinu dengan menggunakan istream box atau mesin yang memiliki tekanan upa yang cukup tinggi dengan suhu tertentu. Proses pengukusan akan berlangsung selama dua menit dengan suhu pemanasan ± 65oC. Tujuannya adalah memasak mie mentah menjadi mie dengan sifat fisik padat. Dalam proses streaming ini akan terjadi proses globalisasi pati dn koagulasi gluten, yang menyebabkan gelombang mie bersifat tetap dan memiliki tekstur lembut, lunak, elastis, dan terlindung dari penyerapan minyak yang terlalu banyak pada proses penggorengan atau frying

5. Cutting and Folder atau Pemotongan dan Percetakan

Pemotongan dan percetakan adalah suatu proses memotong lajur mie pada ukuran tertentu dan melipat menjadi dua bagian sama panjang, kemudian mendistribusikannya ke mangkok penggorengan. Mie dipotong dengan menggunakan alat berupa pisau yang berputar.

6. Frying atau Penggorengan

Proses penggorengan adalah suatu proses merapikan mie didalam mangkok penggorengan, kemudian merendamnya didalam media penghantar panas. Dalam hal ii minyak goreng pada suhu tertentu dalam waktu tertentu.

Tujuan dari proses penggorengan adalah untuk mengurangi kadar air dalam mie dan pemantapan pati tergelatinisasi. Kadar air setelah penggorengan adalah 4% sehingga mie menjadi matang, kaku, dan awet.

7. Cooling atau Pendinginan

Ruangan pendingin mie adalah ruangan atau lorong yang terdiri dari sejumlah kipas untuk menghembuskan udara segar ke mie-mie yang dilewatkan dalam ruangan tersebut. Tujuan proses pendinginan adalah untuk mendinginkan mie panas yang keluar dari proses penggorengan hingga diperoleh suhu 30oC sebelum dikemas dengan etiket. Dengan diperolehnya suhu mie yang rendah sebelum dikemas maka mie akan lebih awet untuk disimpan dalam etiket selama beberapa waktu dan menghindari penguapan air yang kemudian menempel pada permukaan bagian dalam etiket yang dapat menyebabkan timbulnya jamur. Lamanya proses pendinginan adalah kurang lebih dua menit.

8. Packing atau Pengemasan

Proses yang terakhir dalam produksi mie adalah pengemasan atau packing. Pengemasan mie adalah proses penyatuan dan pembungkusan mie, bumbu, minyak bumbu, dan solid ingredient lainnya dengan menggunkaan etiket sesuai dengan standar yang telah ditetapkan. Tujuan dari proses pengemasan adalah untuk melindungi mie dari kemungkinan-kemungkinan tercemar atau rusak sehingga mie tidak mengalami penurunan mutu ketika sampai kepada konsumen. Setelah dikemas, selanjutnya mie tersebut akan dimasukkan kedalam karton. Setelah mie dimasukkan kedalam karton seluruhnya, karton akan direkatkan dan kemudian menuju gudang untuk disalurkan.

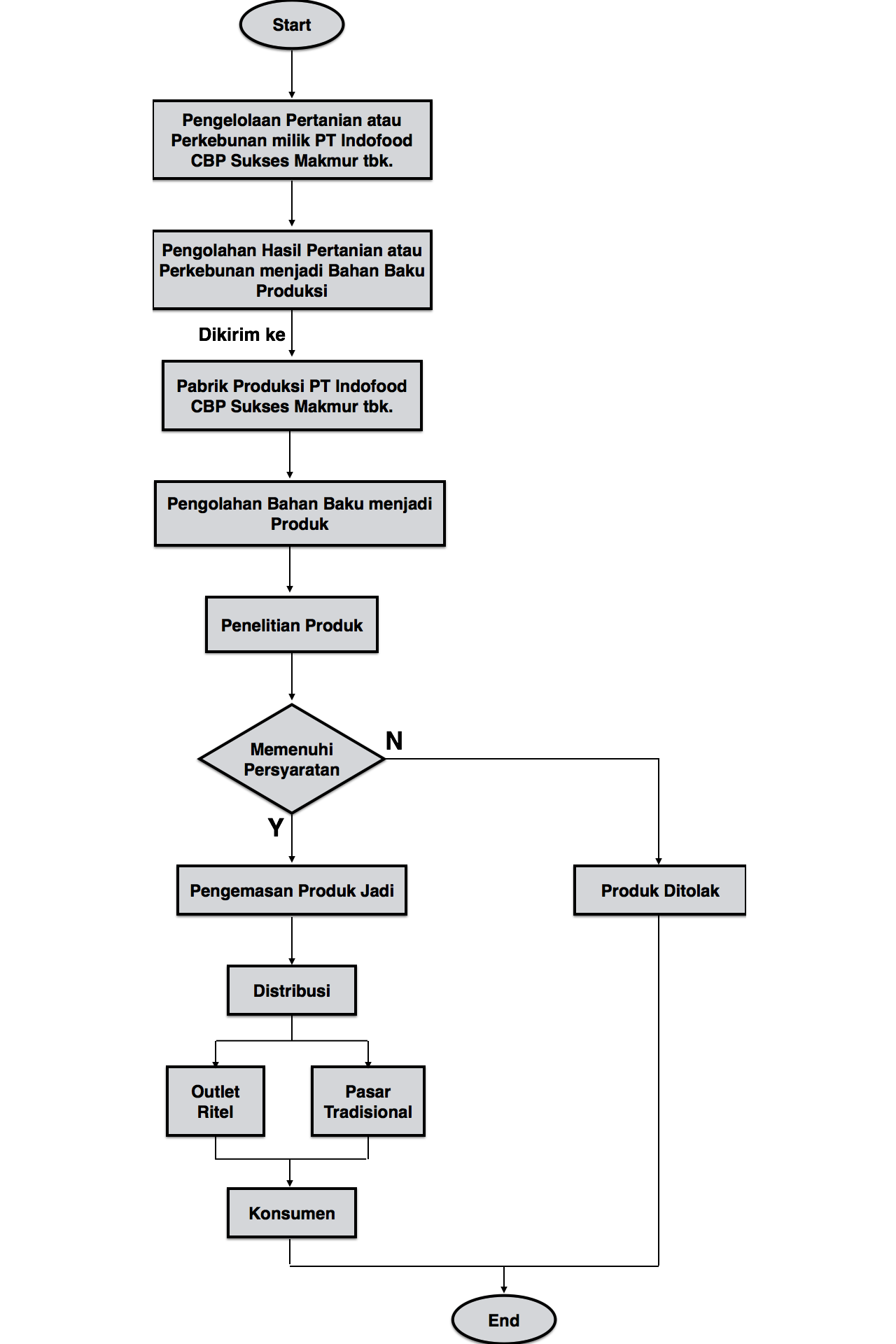

Output Produksi PT. ISM

PT Indofood CBP Sukses Makmur Tbk. memiliki orientasi pasar, dimana produksi yang dilakukan oleh perusahaan disesuaikan dengan permintaan pasar. Perusahaan selalu berusaha memenuhi kebutuhan konsumen, baik dalam kuantitas maupun kualitas produk. Oleh karena itu, perusahaan selalu mengembangkan inovasi guna memenuhi kepuasan pelanggan, khususnya selera konsumen.

Produk yang dihasilkan PT Indofood CBP Sukses Makmur Tbk. divisi mi instan terdiri dari 2 kelompok besar yaitu :

- Bag Noodle, yaitu mie instan dalam kemasan bungkus; dan

- Mie telor, yaitu mie yang dalam proses pembuatannya tidak digoreng melainkan dikeringkan.

Nilai Gizi

Produk hasil olah di Indofood adalah mie instan. Dengan brand yaitu Indomie, Supermi, Sarimi, dan Sakura. Masing-masing Brand mempunyai kerakteristik dan ciri khas yang berbeda-beda. Pada produk Indomie memiliki nilai gizi yang paling tertinggi dari semua brand, misalnya dalam Indomie terdapat mineral seperti zat besi dan vitamin.Sehingga harga Indomie adalah mie instan dengan harga jual tinggi dan untuk sasaran pemakaian biasanya pada kalangan masyarakat menengah keatas. Untuk brand Supermi, mempunyai kerakterisktik seperti terdapat penambahan zat pelembut sehingga cita rasa Supermi semakin baik. Sarimi adalah produk ketiga dari Indofood yang memiliki spesifikasi untuk masyarakat kalangan menengah kebawah sehingga harga Sarimi cukup terjangkau dan terakhir adalah Sakura, Sakura juga didistribusikan untuk kalangan menengah kebawah.

Pemasaran Produk

Produk PT. Indofood CBP Sukses Makmur Noodle Division dibagi menjadi empat produk yaitu Indomie, Supermi, Sarimi, dan Sakura. Keempat produk iui mempunyai segmentasi yang berbeda-beda. Indomie misalnya yang merupakan produk unggulan dari Indofood segmentasinya adalah kelas menengah hingga atas, diikuti Supermi, Sarimi, dan yang terakhir Sakura.

Pemasaran produk-produk ini dilakukan menurut segmentasinya. Untuk produk Indomie, Supermi, dan Sarimi dipasarkan di seluruh daerah dengan berbagai macam lini masyarakat yang dianggap mampu. Pemasarannya dilakukan di Supermarket-supermarket, Mini market, dan Pasar-pasar tradisional, selain itu produk ini juga ada di warung-warung kelontong dan toko-toko kecil. Sedangkan untuk produk Sakura biasanya di pasarkan di warung-warung kecil dan berada didaerah yang masyarakatnya masih memikirkan harga yang murah.

Selain penyetoran langsung ke pasar, produk Indofood juga sering melakukan kegiatan kemanusiaan yang diselingi degan bazaar-bazaar produk Indofood yang sangat banyak peminatnya. Selain itu koperasi didalam pabrik juga menjual barang-barang produksi PT.Indofood. Untuk menarik konsumen terutama di Supermarket kota besar, Indofood juga memiliki SPG yang siap membantu pemasaran produk.

Komentar

Posting Komentar